在电子行业,BGA(Ball Grid Array)封装的组件越来越常见。BGA封装的优势在于它的引脚密度高、散热性能好,适合现代电子产品的小型化和高性能需求。然而,焊接BGA组件可不是一件简单的事情,下面就来聊聊怎么去焊接BGA。

首先,焊接BGA的关键在于准备工作。你需要一块合适的PCB(印刷电路板),它的焊盘设计要符合BGA的要求。焊盘的布局、尺寸和间距都要精确,确保焊接时能够良好连接。然后,选择合适的焊料,通常推荐使用无铅焊料,这对环保和人身安全都更好。

接下来,PCB表面需要预处理。确保PCB表面干净,去掉任何可能影响焊接质量的杂质,比如油脂或者灰尘。可以使用清洗剂和无纺布轻轻擦拭,保持表面的光洁。对于BGA焊接,锡膏是必不可少的。锡膏的涂抹需要均匀,可以使用丝网印刷法,确保每个焊盘都有锡膏覆盖。

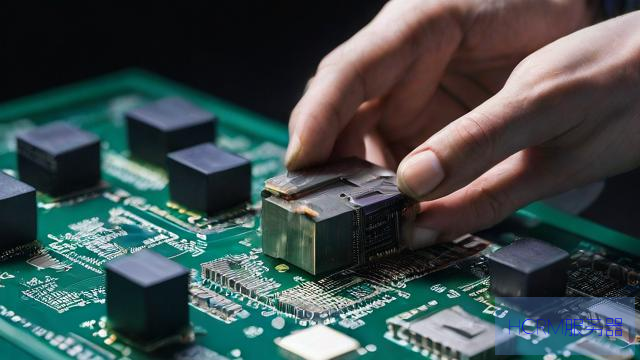

锡膏涂好之后,就可以把BGA组件放上去了。这个环节需要特别小心,因为BGA的引脚是通过底部的小球连接到PCB上的,位置稍有偏差就可能导致短路或者焊接不良。可以借助显微镜或者放大镜来确保对齐,确保每个焊球都在对应的焊盘上。

焊接主要是通过回流焊接来完成的。在这个过程中,PCB需要放入回流焊炉中。回流焊炉会根据预设的温度曲线逐步加热,让锡膏熔化并与BGA的焊球和PCB焊盘结合。温度曲线的控制至关重要,过高可能会损坏元件,过低又可能导致焊接不良。通常,温度曲线会分为几个阶段:预热、保温和回流。预热的主要目的是将PCB和组件的温度逐渐升高,避免热冲击。保温阶段则是让焊膏达到均匀的温度,而回流就是让焊膏熔化,最终形成焊点。

焊接完成后,冷却也是很重要的环节。冷却过程要缓慢,避免因温度骤降导致焊点开裂或者组件变形。这时候,可以将PCB放在冷却台上,待其自然冷却。

焊接好后,检查是不可忽视的步骤。这一环节可以通过目视检查和X光检查结合进行。目视检查能看出表面是否存在明显的焊接缺陷,比如短路、虚焊等。X光检查则可以深入到焊点内部,查看焊接的完整性和质量。这些步骤都是为了确保焊接的可靠性,毕竟BGA焊接的质量直接影响到整个电路的性能。

当然,焊接BGA也有一些常见的问题需要注意。比如,虚焊就是一个常见的问题,通常是由于加热时间不足或者温度不够导致的。解决方法就是调整温度曲线,确保所有焊点都能充分加热。另一种常见的问题是焊点短路,通常是焊膏涂抹过多或者对齐不当造成的。为了避免这种情况,涂抹时要控制好锡膏的用量,同时对齐时要耐心细致。

除了以上的技术细节,焊接BGA也需要一些专业的工具。比如,回流焊炉、温度计、显微镜、X光检测设备等。在选择设备时,根据实际需求和预算进行合理配置,确保焊接的效率和质量。

总之,焊接BGA虽然看似复杂,但通过合理的准备、细致的操作和严格的检查,可以大大提高焊接的成功率。随着技术的不断进步,焊接技术也在不断演化,未来可能会出现更智能化的焊接方案,让这个过程更加简单和高效。希望这篇文章能对你在焊接BGA的过程中有所帮助,也希望你能在实践中不断积累经验,提升自己的焊接水平!

文章摘自:https://idc.huochengrm.cn/zj/1262.html

评论

冼乐天

回复焊接BGA组件需精心准备,包括合适PCB、无铅焊料、锡膏涂抹、精确对齐和回流焊接,注意温度曲线控制、冷却和检查,以避免虚焊和短路等常见问题。

楼骏燕

回复在焊接BGA组件时,需严格遵循清洁、贴片、焊接、回流和检测等关键步骤,并注意温度控制、焊接时间、焊料选择等细节,以确保焊接质量和可靠性。

可忆雪

回复在焊接BGA组件时,需严格遵循清洁、预热、定位、焊接和后处理等关键步骤,并注意温度控制、焊接时间、焊料选择等细节,以确保焊接质量和可靠性。

将俊力

回复在焊接BGA组件时,需严格遵循关键步骤,包括焊前准备、焊接参数设置、焊接过程监控及后处理,同时注意温度控制、焊料选择、焊点检查等,以确保焊接质量。

阴浩广

回复焊接BGA组件的关键步骤包括准备工作、焊点设计检查等,注意事项涵盖温度控制精准操作等方面,操作时需严格遵守规范流程以确保质量与安全高效完成工程任务。#指南手册#专业技巧分享!

屈志新

回复焊接BGA组件需遵循严格步骤:准备PCB、预处理表面、涂抹锡膏、精准对齐、回流焊接、缓慢冷却和检查,注意虚焊和短路问题,使用专业工具,确保焊接质量。

茅艾

回复焊接BGA组件需掌握关键步骤,注意散热与防静电。

朱广

回复在焊接BGA组件时,需严格遵循清洁、布局、加热、焊接和冷却等关键步骤,并注意避免热冲击、焊接时间和温度控制等关键问题。